Opłacalność jest jednym z najważniejszych, jeśli nie kluczowym kryterium decyzji inwestycyjnych. Literatura naukowa dostarcza informacje o wielu metodach oceny projektów inwestycyjnych oraz sposobach ich kalkulacji. Do najpopularniejszych można zaliczyć wewnętrzną stopę zwrotu z inwestycji i okres zwrotu z inwestycji. Metody te wymagają oszacowania przyszłego strumienia korzyści, jakie inwestor osiągnie w wyniku zrealizowania inwestycji i zestawienia go ze strumieniem planowanych nakładów. Strumienie korzyści i nakładów będą realizowane w czasie (najczęściej na przestrzeni lat), stąd konieczne jest ustalenie ich bieżącej wartości. Zastosowanie tych metod wymaga przyjęcia wielu założeń, których kształt może znacząco wpłynąć na wynik kalkulacji. W dynamicznym otoczeniu rynkowym, przy braku jasnych perspektyw odnośnie wielkości popytu w okresie wykraczającym poza 3-6 miesięcy, zastosowanie wspomnianych metod może okazać się problematyczne. Poniżej prezentujemy uproszczone, wręcz intuicyjne podejście do oceny opłacalności inwestycji w automatyzację. Jest ono oparte na rachunku ekonomicznym. W podejściu zestawiamy: miesięczne wydatki ponoszone z tytułu leasingu stanowiska COBOX z miesięcznymi oszczędnościami wynikającymi z ograniczenia kosztów wynagrodzeń. Poniższy przykład udowadnia, że automatyzacja firmy poprzez wdrożenie cobota opłaca się bardziej niż obniżanie wynagrodzeń pracowników.

Niezbędny nakład inwestycyjny

Na potrzeby naszej analizy rozpatrujemy inwestycję w standardowe stanowisko COBOX do obsługi obrabiarki CNC o wartości około 55 tys. €. Jest to wycena stanowiska wraz z usługą wdrożenia tj. „wdrożenie pod klucz”. Zakładamy, że kolejne stanowisko/stanowiska, zostaną wdrożone samodzielnie przez użytkownika, co obniży cenę zakupu do poziomu około 48 tys. €. Użytkownik musi uwzględnić ponadto:

- koszty związane z dostosowaniem obrabiarki do pracy z COBOX (modyfikacja drabinki PLC obrabiarki) - ca. 1 tys. € dla 1 maszyny;

- przeprowadzenie oceny ryzyka po wdrożeniu stanowiska – ca. 1,5 tys. € od 1 stanowiska.

Daje nam to średni koszt wdrożenia 1 stanowiska na poziomie około 54 tys. € przy zakupie 2 stanowisk (55+48+1,5+1+1,5+1)/2 = 54.

Sposób finansowania inwestycji

Stanowisko COBOX może być finansowane w formie leasingu operacyjnego. Najczęściej stosowanym wariantem jest 10% wkładu własnego i 48-miesięczny okres finansowania (w wybranych konfiguracjach COBOX okres ten odpowiada okresowi gwarancji robota współpracującego). Przy koszcie leasingu na poziomie ca. 10% można przyjąć, że wartość miesięcznej raty leasingowej wyniesie 1 237 € (54 x 110%/48 = 1,237), a wpłata początkowa 5,4 tys. €.

Koszty zatrudnienia 1 operatora

Od blisko dekady obserwujemy w Polsce stały wzrost wynagrodzeń. W ostatnich latach tempo wzrostu kształtowało się na poziomie ca. 7%. Na potrzeby naszej kalkulacji przyjmiemy wynagrodzenie na poziomie średniej wartości wynagrodzenia w przemyśle raportowanej przez GUS (5851 zł brutto w lipcu 2021). Aby określić rzeczywisty koszt ponoszony przez pracodawcę, należy skorygować tę kwotę in plus o:

- składki na ubezpieczenia społeczne w części płaconej przez pracodawcę (ca.25%kwoty);

- koszt związany ze świadczeniami urlopowymi - 26 dni roboczych w roku (ca. 10% -26/252);

- koszt związany z okresem zwolnienia lekarskiego (do 30 dni pokrywany przez pracodawcę) – przyjmujemy 10 dni chorobowego w roku – ca. 4%.

Zatem koszt zatrudnienia pracownika to około 8,3 tys. zł (5,85 × 1,25x (1+0,1+0,04) = 8,3). Przyjmując kurs €/PLN na poziomie około 4,65, otrzymujemy około 1797€ miesięcznie.

Wdrożenie cobota oznacza zmniejszenie zapotrzebowania na pracę wykonywaną przez operatorów. Dla określenia opłacalności inwestycji musimy określić, w jakim stopniu wdrożenie rozwiązania zastąpi 1 etat prac powtarzalnych. Jest to uzależnione od kilku czynników. W przypadku wdrożenia COBOX do obsługi obrabiarek CNC należy uwzględnić:

1. Długość cyklu obróbki detalu

Nasze doświadczenie pokazuje, że przy cyklach produkcyjnych na poziomie 30 sekund lub krótszych, pracownik może obsługiwać maksymalnie 1 obrabiarkę. Nawet najkrótsze przerwy w obsłudze wpływają zauważalnie na spadek wydajności stanowiska. W takiej sytuacji możemy przyjąć, że 1 stanowisko COBOX zastąpi 1 etat prac powtarzalnych (współczynnik 1:1). Przy cyklach produkcji trwających powyżej 60 sekund możliwa jest obsługa 2 obrabiarek przez jednego operatora. W takiej sytuacji właściwym założeniem będzie przyjęcie współczynnika zapotrzebowania w proporcji 2:1 (2 stanowiska COBOX do zastąpienia 1 etatu prac powtarzalnych).

2. Odległość między obrabiarkami

W praktyce obsługa więcej niż jednej obrabiarki przez 1 operatora wymaga odpowiedniego ustawienia maszyn na hali. Obsługa więcej niż jednej obrabiarki jest bardzo utrudniona, gdy:

- odległości przekraczają kilka metrów,

- maszyny nie są zestawione panelami operatorskimi do siebie.

W takiej sytuacji należy skłaniać się ku współczynnikowi 1:1 (1 stanowisko COBOX dla zastąpienia 1 operatora).

3. Wyjściowy poziom rozrzedzenia obsady

Model obsługi wydziału produkcyjnego w układzie 1 operator 1 obrabiarka jest spotykany coraz rzadziej. Powinien być stosowany tylko w uzasadnionych przypadkach (np. produkcja jednostkowa, niestabilny proces produkcyjny wymagający częstego pomiaru i korekt parametrów obróbki). W zakładach o charakterze usługowym, z dominującym udziałem tokarek rewolwerowych i frezarek lub takich o zróżnicowanym parku maszynowym, najczęściej spotyka się pracę w układzie 1 operator 2-4 obrabiarki. Przy takiej organizacji pracy odnotowywane są spore straty wydajności wynikające z faktu nakładania się momentu interwencji operatora na kilku maszynach. Występują również postoje maszyn spowodowane wykonywaniem przez operatora czynności pomiarowych. W takich warunkach obsługa zleceń wymagających regularnej, częstej interwencji operatora (np. zakładanie półfabrykatu z częstotliwością co 100 sekund) jest bardzo trudna, a osiągana wydajność gniazda dalece niezadowalająca. Przy wdrażaniu stanowiska COBOX w takiej strukturze rekomendujemy zastosowanie współczynnika „zastępowalności" na poziomie 2:1 (2 stanowiska COBOX dla zastąpienia 1 operatora).

Automatyzacja produkcji przez roboty współpracujące sprawia, że operator maszyny nie musi pozostawać w jej pobliżu i wymieniać części, np. co minutę. Zyskuje czas na wykonywanie prac, przy których ludzka ręka i oko są niezastąpione.

Szybkość pracy cobota / opcja autodoor / straty wydajności

Ze względu na ograniczenia wynikające z pracy w trybie współpracującym (bez wygrodzenia i dodatkowych zabezpieczeń), maksymalna prędkość ramienia robota współpracującego nie może przekraczać 2 m/s. W efekcie cykl obsługi obrabiarki (odebranie elementu i założenia półfabrykatu) trwa około 30 sek. W większości przypadków jest to czas dłuższy niż cykl osiągany przez operatora w krótkim przedziale analizy. Na korzyść robota przemawia to, iż działa on praktycznie non stop (bez przerw wynikających z Kodeksu Pracy oraz przerw fizjologicznych). Rozwiązanie, które podnosi efektywność automatyzacji to opcja autodoor. Automatyczne otwieranie drzwi obrabiarki pozwala na zredukowanie cyklu obsługi obrabiarki o ca. 15 sekund. Dla dłuższych okresów obserwacji (1 zmiana lub dłużej) wydajność dla maszyny z opcją autodoor obsługiwanej przez COBOX będzie zbliżona do wydajności osiąganej przez operatora. Przy obsłudze obrabiarek bez opcji autodoor należy liczyć się z nieznacznie niższym (do 10%) poziomem wydajności osiąganej przez COBOX.

Czas pracy parku maszynowego

To, czy wydział produkcyjny działa w wymiarze 1, 2, 3 zmian, czy też w układzie pracy ciągłej (system 4-brygadowy), jest kluczowe dla kształtowania się jednostkowego kosztu wytworzenia. Nie inaczej jest w przypadku inwestycji w automatyzację. Im dłuższy czas pracy wydziału, tym większe korzyści z automatyzacji produkcji. Przy pracy na 1 zmianę, poniesione koszty inwestycyjne (w naszym przypadku miesięczna rata leasingowa) odniesiemy do kosztów zatrudnienia 1 pracownika. Przy zwiększonej liczbie zmian pracy raty leasingowe nie wzrosną. Rosną natomiast koszty, jakie ponosi zakład z tytułu zorganizowania obsady. Doświadczenie naszych Klientów pokazuje, że wydłużenie czasu pracy parku maszynowego (o ile istnieje taka możliwość) z nawiązką rekompensuje potencjalne straty wydajności spowodowane tempem pracy cobota, o których wspomniano powyżej.

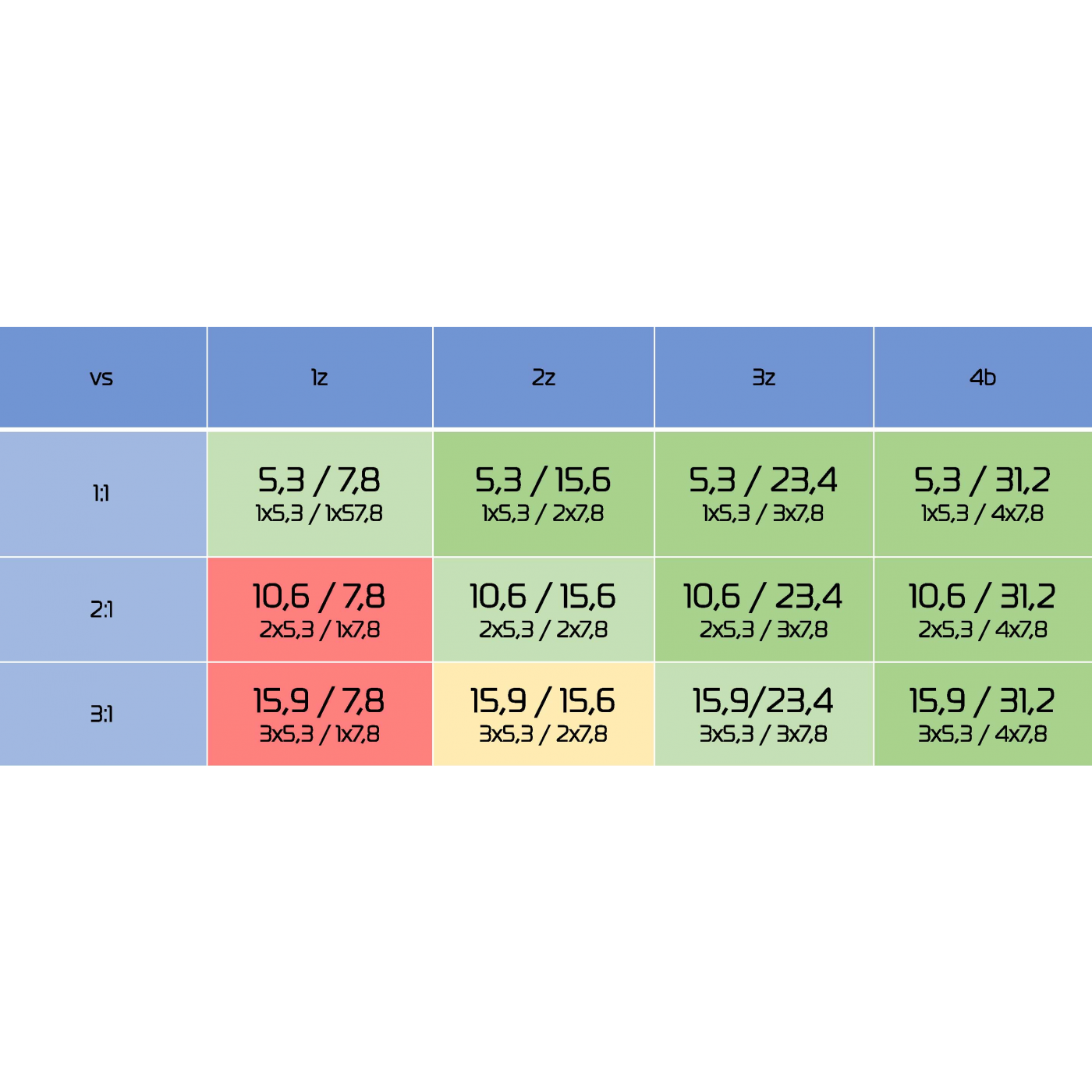

W tabeli poniżej prezentujemy obliczenia dla przypadków pracy w systemie 1 lub wielozmianowym przy różnych wartościach współczynnika zastępowalności. Kolorem zielonym oznaczono warianty, gdzie inwestycja w automatyzację przynosi korzyści. Na czerwono warianty, gdzie automatyzacja nie jest uzasadniona. Kolorem żółty oznaczono warianty na pograniczu opłacalności.